研究推荐 | 双作用子母叶片泵配流副油膜流场的数值分析-《液压与气动》-2020年2月刊

双作用子母叶片泵配流副油膜流场的数值分析

李少年, 张磊, 赵茹, 胡振铭

兰州理工大学摘 要:在建立双作用子母叶片泵配流副的油膜体模型后,运用CFD软件对其流场区域进行流场仿真,得到该配流副油膜的压力和速度分布。分析结果表明:油膜高压区主要集中在排油阻尼槽和排油区的叶片中间腔分油槽附近。双作用子母叶片泵配流盘配流均压槽较多,使得配流副油膜油液的流动较复杂,油液流动速度很快,且由于油膜内部存在射流现象,导致在高压槽附近出现了负压区域。当转速增加时,压力分布的规律并不会随着转速的增加发生太大的改变,但全速度在油膜高压区由于动压作用的影响反而会减小。径向速度主要受压差作用影响,随着转速增加基本没有变化。

关键词:子母叶片泵;配流副;油膜;压力;速度

研究背景

高压、小体积、高转速是液压泵发展方向之一。双作用叶片泵具有结构紧凑、体积小、输出流量均匀、噪声小和寿命长等优点,而且理论上具有转子受力对称、主轴无载荷的力学特性,保证叶片泵具有进一步向高压、高转速发展的独特潜力。

然而随着叶片泵压力进一步提升,容积效率的下降成为制约其高压化的瓶颈问题。转子端面与配流盘之间的摩擦副油膜润滑与摩擦造成的泄漏容积损失和机械效率损失是影响叶片泵效率的主要因素。叶片泵工作时,配流副润滑油膜被破坏,会造成转子或配流盘的磨损,导致正常工作性能受损,严重影响泵的正常寿命。油膜内部油液的压力、速度、温度等参数对配流副摩擦特性、润滑特性和泵的性能都有重要影响,研究配流副油膜油液的这些参数在不同工况下的变化情况,对改善配流副的摩擦失效和提高双作用子母叶片泵的工作性能等有一定的参考价值。

课题研究依托国家自然科学基金项目“含磨粒油液高压叶片泵浮动配流副油膜的承载特性研究”(项目编号:52565026)开展。

课题研究成果

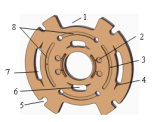

双作用子母叶片泵的配流副结构

双作用子母叶片泵转子和配流盘结构如图1所示,根据双作用子母叶片泵的工作原理可知,配流盘摩擦副在轴向处于转子和配流盘构成的密封间隙内,径向位于轴孔边缘到转子外圆区域,油膜遍及吸油区和排油区。该配流盘结构较复杂,不同功能的阻尼槽与分油槽较多,为了下文表述方便,对各部分进行命名,具体见图1所示。

(a)转子

(b)配流盘

1.吸油口 2.排油阻尼槽 3.阻尼孔 4.减震三角槽,5.定位孔 6.叶片底腔分油口 7.排油口 8.叶片中间腔分油槽

图1 双作用子母叶片泵配流副部件结构示意图

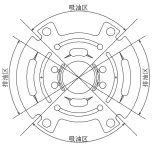

该泵为双作用泵,即泵的转子每转一圈,相邻叶片组成的工作腔完成吸油和压油动作各两次,所以配流盘上分布两个吸油区和排油区,且对称布置。配流盘上的吸油区与排油区分布如图2所示。

图2 配流盘区域分布图

油膜区的二维流场CFD计算与分析

配流副内部的油膜体流场特性可通过求解雷诺方程和可压缩N-S方程获得。假设流体为不可压缩流体,并且忽略质量力对流动的影响,可以列出流体在泵内部二维的控制方程。构成非线性偏微分控制方程组来对二维的配流副油膜流场进行求解计算。

在对配流副油膜进行网格划分时,因为配流副的间隙只有几微米至几十微米,在摩擦盘面方向的径向尺寸却有几十毫米,若要建立三维空间模型,网格尺寸的比差会非常大,比值可以达到1000。通常计算网格时,在两个方向的尺寸比差不宜过大,因为比差大对网格的划分、计算量、收敛情况及可视化都有很大的影响。本文用二维模型,认为配流副油膜部分的流体区域为层流状态,忽略膜厚方向上的流场特性,来进行配流副油膜的流场特性分析。

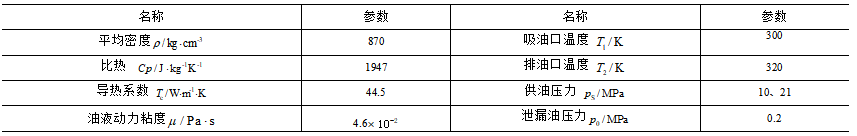

在计算中,按照图1中的转子和配流盘模型所示,对配流副部分进行建模和网格划分。建模主要集中在配油腰槽和周围的密封带附近。此外,为了考虑减震槽附近的流场特性,也对其进行了建模,设置的具体参数如表1所示。

表1 配流副流场分析主要参数

其中转子旋转方向为顺时针方向,设定表1中的主要参数,排油压力p分别取值为10,21 MPa,转速n为1500,2500 r/min,求解几种工况下油膜表面压力场和速度场的分布情况。

(一)油膜区压力场分布

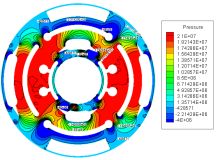

(a)p=21MPa,n=1500r/min

(b)p=10MPa,n=1500r/min

图3工作压力变化时油膜区域压力等值线分布图

从图3(a)和(b)的压力分布可以看出,叶片泵配流副油膜在转速n为1500 r/min的两种压力条件下,高压区主要集中在排油阻尼槽和排油区的叶片中间腔分油槽附近。排油区叶片中间腔分油槽和排油口之间的压力沿外泄漏方向逐渐衰减。吸油区的吸油口向处于高压的叶片中间腔分油槽的区域油液压力逐渐减小,这是因为吸油口与叶片中间腔分油槽的距离近,压差大,导致它们之间的流速非常快。高压区附近的油液由于流速较快,大部分油液被带到低压区,从而使处于高压状态下的叶片中间腔分油槽附近出现负压区。

通过比较图3(a)、(b)可知:当工作压力增大时,压差产生的流速越快,从而导致负压等值区域更大。如图3(a)所示,当压力变大时,在排油阻尼槽的环形槽始端,存在因为射流产生的负压区,由于转子的旋转,在切向方向上的油液流速更快,致使它们在油膜上的压力分布不对称。同时因为这些负压区域,使叶片底腔分油口和轴孔之间的压力由中间向两侧不断减小,形成了一个环形衰减的压力等值区。

同时进一步比较可知当排油口的压力p为21 MPa时,除了在吸油口与排油口之间的过渡区压力梯度变大外,叶片底腔分油口沿切向至排油阻尼槽的压力过渡也更加平缓。

由于实验方法和条件限制,没有开展油膜压力精确分布的测试实验,课题组对该泵开展了油膜厚度的测试实验,如图4所示,实验转速n为1500 r/min,工作压力p为21 MPa。实验后发现在配流盘排油阻尼槽和排油区的叶片中间分油槽附近有明显刮痕,而在排油口至吸油口的过渡区和底腔分油口至吸油区的叶片中间腔分油槽的区域刮擦较小,如图5所示。分析知道在配流盘的这些区域所受压力分布不均,导致油膜厚度波动变化,是造成盘面磨损的主要原因之一。从泵运行后得到的配流盘磨损分布情况上看,与上文得到的压力分布规律基本一致。

图4油膜厚度测试实验现场

图5实验后配流盘磨损图

(二)油膜区域速度场分布

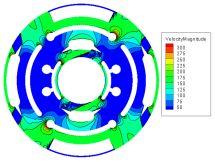

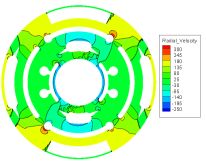

1.当排油压力p为10 MPa,转速n为1500 r/min时,计算所得的配流副油膜的全速度和径向速度分布如图6(a)和(b)所示。

从图6 (a)可以看出,该工况条件下配流副油膜的全速度分布在高压区,因压力恒定其速度较小。在吸油区的吸油口和叶片中间腔分油槽之间的区域油液流速最大,无论是总速度还是径向速度都是这个分布特征,符合之前对图3(a)、(b)压力场分布异常的描述。

(a)全速度分布

(b)径向速度分布

图6 p=10 MPa,n=1500 r/min二维油膜速度图

该工况条件下的压力分布从图3(b)可知,在吸油区的叶片底腔分油口至轴孔的压力基本恒定,但是由于配流副油膜的油液为牛顿流体,在转子旋转的过程中带动油液流动,由于牛顿流体粘性剪切力的作用,油液在轴孔内侧流速小,外侧流速大,如图6(a)所示。在图6(b)所示的径向速度的分析中,云图中所显示的取样标图为负仅表示为油液流向与压力梯度方向的关系,不影响对流速和能量耗散的分析。

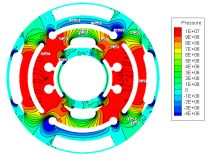

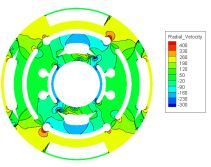

2、当工作压力p为21 MPa,转速n为1500 r/min时,计算所得的配流副油膜的速度场分布如图7(a)和(b)所示。

(a)全速度分布

(b)径向速度分布

图7 p=21MPa,n=1500r/min二维油膜速度图

从图7(a)的全速度分布可以看出,速度从吸油区至排油区过渡区的速度变化梯度明显小于从排油区至吸油区的过渡区,与图3(a)在此工况下的压力分布规律一致,说明叶片泵配流副的油膜在预降压区比预升压区压力脉动更小。这是因为从吸油区向排油区过渡时,压力的骤增会产生压力冲击,从而导致在排油区始端减震槽的速度梯度变化比排油区末端更平缓。

图7(b)和图6(b)的径向速度分布较为相似,但因为压差不同的原因,在图7(b)中,从叶片底腔分油口的减震槽尖角处至排油阻尼槽的径向速度等值区域更大。同时在该工况下转子沿着旋转方向在刚脱离叶片底腔分油口时,速度为50 mm/min(约0.00083 m/s),相比于工作压力p为10 MPa时的图6(b)可以看出,径向速度的等值区扩展至叶片底腔分油口的减震槽根部。

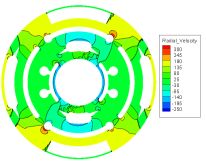

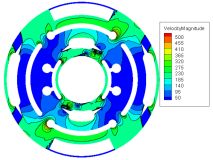

3、当工作压力p为21 MPa,转速n为2500 r/min时,计算所得的配流副油膜的速度场分布情形如图8(a)和(b)所示。

(a)全速度分布

(b)径向速度分布

图8 p=21 MPa、n=2500 r/min二维油膜速度图

在图8(a)中可以看出,除了在吸油区的叶片中间腔分油槽附近的速度有明显增大之外,随着转速的增加,其它位置的速度分布随着转速的提升基本没有变化,依旧符合圆盘缝隙流压力按对数分布的数学规律,相较于柱塞泵,配流副油膜的流场特性分布不会因为转速过大而受影响。分析原因是由于双作用子母叶片泵的对称结构,使得配流副油膜的各个槽孔的相对位置始终保持不变,所以转速的提高对其原本的流场特性影响很小。

通过比较在工作压力都为21 MPa,转速分别为1500 r/min和2500 r/min的图8 (b)和图7(b)的径向速度可知,尽管转速变大,但是径向速度基本不变。通过分析可知产生这样结果的原因是油膜的径向速度主要受压差流影响,在总体的压力差不变化时,转速的变化并不会对油膜的径向速度产生太大的影响。

进一步比较图8(a)和图7(a)在上述工况下的全速度分布可知,高压区的速度值在转速增加的情况下反而有所减小。分析得出这是因为动压效应的影响:因为惯性力的作用,油膜的切向速度随着转速增加而增加,使得因压差流作用产生的径向速度被削弱的幅度较大,综合结果导致全速度基本不变或者减小。

课题的总结和展望

通过对不同工况下双作用子母叶片泵的压力和速度的分布规律研究,得到结论如下:

(1)子母叶片泵配流盘面分油槽较多,使得配流副油膜的油液流动非常复杂,吸油区叶片中间腔分油槽和吸油口之间的间距较小,压差较大,导致他们之间的流速过快。叶片中间腔分油槽附近的油液被带入吸油口,使得处于高压状态的叶片中间腔分油油槽附近出现负压区,在压力变大的时候,流速变大,负压区也随之变大。

(2)转子旋转过程中,从吸油区至排油区之间过渡区的压力梯度要高于从排油区至吸油区之间的过渡区。随着转速的增加,在吸油区叶片中间腔分油槽至吸油口的位置流速明显增加。叶片泵配流盘的结构对称,其它位置的压力梯度并没有明显的变化,依旧按照圆盘缝隙流的压力分布规律进行变化。因此双作用子母叶片泵转速在一定程度上的增加时,对配流副的正常工作产生的影响较小。

课题负责人介绍

李少年,男,1977年8月出生,安徽泗县人,硕士,副教授,从事流体传动与流体测控技术方面的研究工作。曾获得兰州理工大学“三育人”奖、科技工作先进个人等荣誉称号。获得兰州理工大学首届青年教师教学基本功大赛三等奖,甘肃省教学成果教育厅级奖,第五届全国高等学校教师自制实验教学仪器设备创新大赛二等奖。主编出版教材1部,参编1部。主持在研国家自然科学基金项目1项、企事业单位委托项目3项,完成甘肃省自然科学基金项目1项、甘肃省高等学校科研项目1项,参与完成国家自然科学基金1项,企事业单位委托项目10余项。获得首届甘肃青年科技创新行动三等奖1项,第十二届兰州市科协“金桥工程”项目三等奖1项,发表学术论文20余篇。