研究推荐 | 正流量液压泵动静态特性分析与仿真建模-《液压与气动》-2020年第一期刊出

正流量液压泵动静态特性分析与仿真建模

赵帆, 宋佳, 王维福, 艾超

燕山大学

摘 要:仿真技术出现之前,产品研发需要在大量实验测试中寻找最优参数。此方法研发成本高、周期长。针对变量泵进行仿真研究,分析川崎K5V变量泵结构原理,推导变量泵调节器数学模型,建立变量泵的“压力-流量”数学模型,并搭建AMESim仿真模型,并以挖掘机挖掘动作为例进行实验研究。对比仿真与实验数据表明:液压泵仿真模型的动态精度达到90%,可以支撑液压系统数字化设计与匹配优化,为高精度的数字化样机奠定基础。

关键词:变量泵;正流量控制;恒功率控制;AMESim

研究背景

在工业生产过程中,液压挖掘机的出现极大地解放了人类的劳动工作强度,以其优越的性能受到客户的欢迎。液压挖掘机技术的不断发展提高了生产作业的工作效率和工作质量,使得挖掘机在建筑、矿业等工程领域中的作用日益突出。

进入新世纪后,高效节能、高驱动力、智能操控等时代要求不断推动液压挖掘机朝着大型化、智能化和节能化的方向发展,工程实际中先进的挖掘机技术包括挖掘机性能和能量传递效率的提升,先进控制策略的应用从而使挖掘机可以快速适应各种工况,根据不同条件和负载变化实现智能工作等等。

为了更好地实现上述要求,目前挖掘机产品的研发过程通过应用计算机技术建立虚拟样机来预测相关性能是否符合要求,计算机仿真技术缩短了研发周期,提高了研发效率,也减少了研发成本。例如在对挖掘机的仿真过程中,用ADAMS动力学仿真软件建立进行构件的动力学和运动学分析,用Simulink仿真软件进行控制系统的仿真分析和改善。用AMESim仿真软件进行液压系统的建模和仿真,方法简单,功能强大,且模型避开了复杂数学模型,客户只需要进行元件的调用即可。国内很多高校使用上述软件进行联合仿真,整体全面地对挖掘机液压系统和机械结构特性进行高精度地分析,不仅有针对性地提高了挖掘机的节能性能,也对实现挖掘机的智能控制提供了思路方法和实例。为进一步发展挖掘机技术打下基础。

课题研究成果

一、正流量液压泵特性分析

1.结构分析

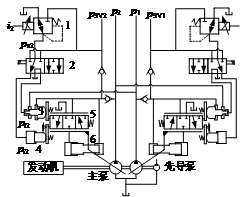

本研究采用的液压泵为电控正流量液压泵,该泵具有正流量控制功能、总功率控制功能。如图1所示为液压泵的液压原理图,主要分为三大部分:双联主泵、先导泵、调节器。主泵和先导齿轮泵以串联方式由发动机驱动,每个主泵都有一个单独的调节器调节两个主泵排量。图中,p1、p2为双联主泵中泵1、泵2的出口压力,pz1、pz2为经过电磁比例减压阀的二次压力,pf1、pf2为紧急用时的动力切换指令压力,pi1、pi2为正流量控制压力,i1、i2为控制器输出电流,pSV1、pSV2为先导控制压力。

1.电磁比例减压阀 2.电液转换阀 3.变功率调节器 4.正流量调节器 5.伺服换向阀 6.伺服活塞

图1 液压泵原理

2.控制特性分析

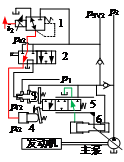

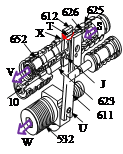

1)当指令电流值i增大时,如图2所示,电磁比例减压阀的2次压力上升,于是先导柱塞(643)朝A的方向移动,直到pz与先导弹簧(646)的弹力相平衡的位置才停止下来。先导柱塞的移动借助销(875)被传递给拨杆(613),并以B为支点按箭头方向转动。拨杆(613)的转动又借助F处的销轴传递给反馈杆(611),并以C为支点与B作相同箭头方向转动。伴随此,与反馈杆连接在一起的阀芯(652)朝D方向移动。阀芯朝D方向移动时,使伺服活塞的大直径室与油箱接通,因此伺服活塞的大直径室的压力被泄掉,于是通过小直径室的输出压力p2将伺服活塞(532)朝E的方向移动,因而使流量增加。因反馈杆与伺服活塞及阀芯连接在一起,所以如伺服活塞朝E的方向移动时,反馈杆便以F支点转动,这样便使阀芯移至原来的位置。通过此移动,滑阀与阀体之间的开口被慢慢关闭,直到在完全关闭的位置伺服活塞才停止不动。同理分析当指令电流值i减小的情况。

2)恒功率控制流量恢复动作

当自己方泵输出压力p2下降时,如图3所示,由外弹簧(625)和内弹簧(626)的弹力使补偿杆(623)朝S的方向移动,一直移动到外弹簧和内弹簧的弹力与输出压力p2相平衡的位置。补偿杆(623)的移动借助销(875)传递给拨杆(612)并以T为支点按箭头方向转动。接着,拨杆(612)的移动借助J处的销轴传递到反馈杆(611)并以U为支点与V作相反箭头方向的转动。伴随此、与反馈杆连接在一起的阀芯(652)朝V的方向移动。阀芯如朝V的方向移动的话,使伺服活塞的。

a)调节器结构图

b)液压原理图

图2 正流量控制流量增加动作

a)调节器结构图

b)液压原理图

图3 恒功率控制流量恢复动作

大直径室与油箱接通,因此伺服活塞的大直径室的压力被泄掉,于是通过小直径室的输出压力p2使伺服活塞(532)朝W的方向移动,因而使流量增加。因反馈杆与伺服活塞及阀芯连接在一起,所以如伺服活塞朝W的方向移动的话,反馈杆便以X支点转动,这样便使阀芯移至原来的位置。通过此移动、阀芯与阀体之间的开口被慢慢关闭,直到在完全关闭的位置伺服柱塞才停止不动。同理分析当恒功率控制过负载防止动作的情况。

二、正流量液压泵仿真建模

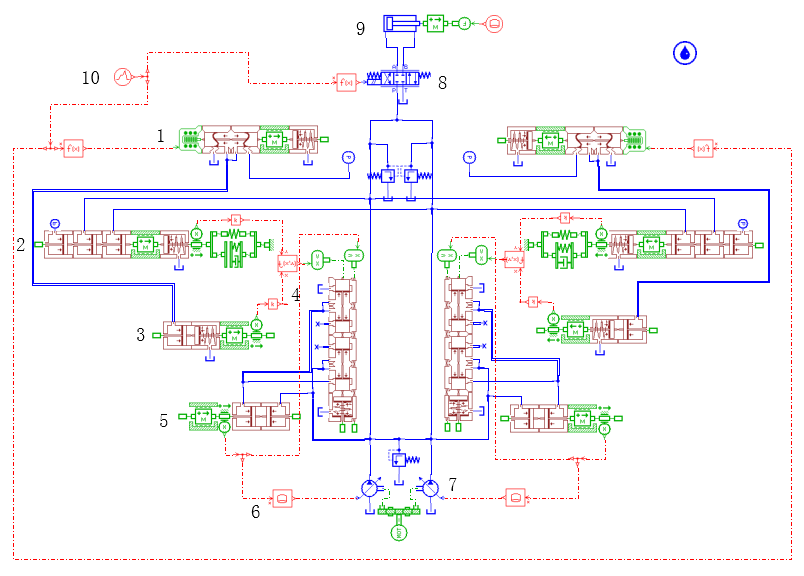

1.电磁减压阀 2.变功率调节器 3.正流量调节器 4.伺服换向阀 5.伺服活塞 6.阀芯位移-斜盘角度函数 7.液压泵 8.换向阀 9.液压缸 10.先导

图4 K5V变量泵仿真模型

对比图1变量泵实际原理与图4中K5V泵仿真模型可以看出,仿真模型结构与真实K5V变量泵基本相似。手柄先导压力信号10通过控制器处理转变为电流信号,通过电磁减压阀1转变为二次压力,推动正流量调节器3(变功率调节器2)运动,经过运算其位移值,控制伺服换向阀4阀芯运动,从而改变伺服活塞5的移动方向,再将伺服活塞5的位移反馈给伺服换向阀4阀套,使伺服换向阀4回到中位,控制伺服活塞5运动到设定位移,从而改变泵7的排量到设定值。液压泵7输出流量经过换向阀8进入液压缸9。表1所示为主泵变量机构仿真模型参数,将参数分别输入仿真模型相应位置。

三、正流量液压泵实验验证

1.静态校核

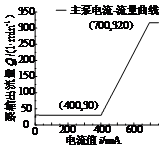

在图4仿真模型下设置主泵出口压力为5 MPa,仿真时间设定为10 s,先导电流信号从0~750 mA,发动机转速为恒定值2000 r/min。仿真结果如图5所示,K5V变量泵单泵最大排量为160 mL/r,由于仿真模型忽略主泵的泄露等因素,因此仿真数值为320 L/min比实际最大流量313 L/min稍大。

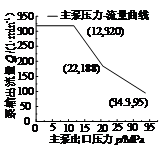

设定变量泵转速为2000 r/min,主泵排量为160 mL/r,pf压力为3.9 MPa,主泵压力从0 MPa上升到34.3 MPa。仿真结果如图6所示,当压力小于12 MPa时主泵流量处于最大值;当压力到达12 MPa时主泵流量随着主泵出口压力增加而减少;当压力为22 MPa时,主泵流量随压力变斜率发生改变,因为K5V恒功率变量机构在系统压力为22 MPa之前恒功率控制腔只有一根弹簧工作,当主泵压力到达22 MPa时,恒功率控制部分两根弹簧工作。

图5 电流-流量曲线

图6 压力-流量曲线

2.动态校核

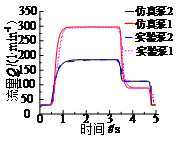

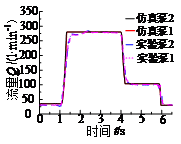

将实验采集的先导压力、负载数据,导入图4所示的仿真模型中进行铲斗挖掘、斗杆挖掘以及动臂提升仿真,所得曲线如图7、图8所示。

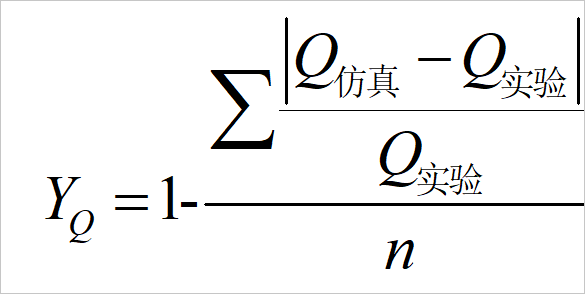

泵的流量响应特性精度YQ:

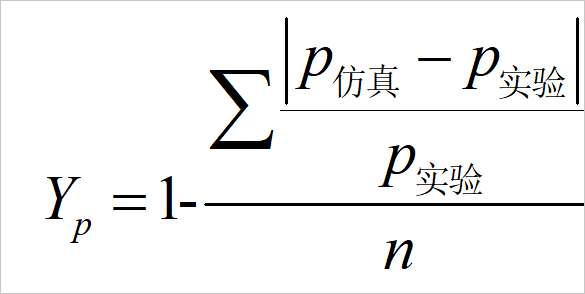

泵的压力响应特性精度Yp:

图7 铲斗挖掘动作仿真与实验对比

图8 斗杆挖掘动作仿真与实验对比

选取图7仿真曲线与实验曲线中的数据点,采用上述两公式进行计算,铲斗挖掘动作泵1、泵2的流量响应特性精度分别为92%、95%。同理根据图8计算泵1、泵2的流量响应特性精度均为95%。因此泵1、泵2的仿真模型在阶跃信号下的平均流量响应精度能到达90%,即变量泵动态特性精度达到90%。

研究团队介绍

燕山大学机电液一体化国家级教学团队现有教师8人,其中教授2人,副教授3人,在读研究生100余名。团队以流体传动与控制技术的应用研究为重点,主要研究方向包括锻造液压机创新设计及先进控制、锻造操作机液压系统及控制、储能式垂直轴液压型风力发电机组、足式机器人液压驱动系统设计及控制、航空液压管路系统振动机理及控制等。

团队负责人介绍

孔祥东,博士,教授,博士生导师,国务院特殊津贴专家。担任中国机械工程学会理事会常务理事,中国机械工程学会流体传动与控制分会荣誉主任,中国液压气动密封件工业协会专家委员会副主任,河北省机械工程学会理事长,先进制造成形技术及装备国家地方联合工程研究中心主任、河北省重型机械流体动力传输与控制实验室主任、机械工业流体动力传输技术重点实验室主任、秦皇岛市科学技术协会副主席等。主持“973”项目课题、国家自然科学基金项目、国家科技重大专项课题、国家科技支撑计划课题14项,主持横向项目30余项。发表学术论文200余篇(SCI/EI检索60余篇),授权和公开专利30余项。其带领的科研团队被授予“十二五”机械工业优秀创新团队,获得河北省科技进步一等奖2项(均排名第1)、天津市科技进步一等奖1项(排名第2)、中国机械工业科学技术一等奖1项(排名第2)。主要从事机器人液压驱动系统控制、全液压风力发电机组控制、飞机管路系统振动控制、重型装备液压系统优化及控制等相关领域的研究。

主要团队成员

姚静,燕山大学教授,博士生导师,机电控制工程系系主任,河北省重型机械流体动力传输与控制实验室主任,机械工业流体动力传输技术重点实验室主任,中国机械工程学会流体传动与控制分会常务委员,中国机械工程学会流体传动与控制分会青年工作主任和全国液压气动标准化技术委员会液压传动和控制分会液压阀标准工作组专家,中国工程机械学会特大型工程运输车辆分会第一届常务理事。主持国家重点研发计划课题、国家自然科学基金项目及省部级课题与企业合作项目10余项。获得河北省科技进步一等奖1项(排名2),授权专利13余项,发表论文60余篇。培养博士和硕士研究生30余人。“液压与气动”省级精品资源共享课负责人。

艾超,燕山大学副教授、博士生导师。中国机械工程学会流体传动与控制分会智能流控专业副主任,全国流体传动与控制学术会议组织委员会委员,中国机械工程学会高级会员,河北省高新技术企业评审专家,多个学术期刊审稿人。

主持国家自然科学基金面上项目1项,国家自然科学基金青年基金项目1项,第三批河北省青年拔尖人才支持计划人选项目1项,河北省自然科学基金优秀青年基金1项,河北省军民融合重点项目2项,第二批燕山大学“新锐工程”人才支持计划人选项目1项,市厅级项目5项,横向项目6项。参与国家级纵向项目11项,省部级项目3项,横向项目9项。出版著作2部,发表学术论文60余篇,获得国家专利16项。获得河北省科技进步一等奖1项(排名5)、天津市科技进步一等奖1项(排名7)、河北省第四届创新创业大赛暨第五届中国创新创业大赛(河北赛区)一等奖,其他科技进步和教学成果奖3项。